От арбы до ВСТО, или о вкладе предприятий Группы ГМС в развитие трубопроводного транспорта нефтиО добыче нефти известно с VIII века. По мере роста спроса на нефть изыскивались новые способы ее извлечения из недр. Примерно в XV веке широкое применение получил колодезный способ. «Устроить от нефтяных колодцев к заводу и от завода к морю особые трубы для проведения нефти как на завод, так и на морские суда» — эту мысль Дмитрия Ивановича Менделеева, опубликованную еще в 1863 году, по-видимому, и можно считать моментом зарождения системы трубопроводного транспорта нефти и нефтепродуктов в России. По словам Дмитрия Ивановича, американцы данную идею «будто подслушали» и первые нефтепроводы появились в США. В России же сырая нефть с мест добычи на заводы продолжала еще какое-то время доставляться в бочках на арбах. Придя к убеждению, что «первой жертвой на алтаре усовершенствований должна пасть арба с бурдюком и верблюдом», в 1878 году братья Нобели решили «водворить на замену им железный трубопровод с паровыми насосами». С этого момента начался и процесс эволюции насосного оборудования для перекачки углеводородов. Знаковым событием в развитии трубопроводного дела в России стало сооружение в 1897 году первого магистрального нефтепродуктопровода. По тем меркам это был крупнейший в мире керосинопровод Баку–Батуми. Однако, активное развитие магистрального трубопроводного транспорта нефти началось только с начала 50-х годов прошлого столетия. Свой вклад в становление и развитие нефтепро дуктопроводов внесли ведущие в России и стра нах СНГ насосостроительные предприятия, кото рые в настоящее время входят в структуру машино строительного и инжинирингового холдинга ОАО «Груп па ГМС». В 60-е годы прошлого столетия ими создана широкая линейка насосов для транспортировки нефти и нефтепродуктов: магистральные насосы типа «НМ», вертикальные и горизонтальные подпорные насосы «НПВ» и «НМП», насосы откачки утечек «НОУ» и дру гие. Указанные типы насосов до настоящего времени продолжают успешно эксплуатироваться на магист ральных трубопроводах.

Важным этапным событием в создании насосного оборудования для нефтепроводов явилась разработка насосных агрегатов для трубопроводной системы Вос точная Сибирь — Тихий океан (ВСТО-1 и ВСТО-2) ОАО «АК «Транснефть». Решение данной задачи явилось сложнейшей технической и организационной проблемой: достаточно сказать, что давление в трубопроводе достигает 10 МПа, соответственно, потребовалось уве личить мощность насосного оборудования (до 12 МВт), отрегулировать производительность нефтепровода за счет изменения частоты вращения роторов насосов. В реализации проекта по созданию принципиально новых насосных агрегатов для ВСТО был применен комплексный подход:

1. В проекте приняли участие ведущие отечествен

ные и зарубежные производители: Voith Turbo,

Siemens, EagleBurgmann, НПО «ЭЛСИБ» и другие.

Интегрированное управление проектом со

сквозным контролем осуществлялось единым

центром — проектной командой Группы ГМС. Одним из важных факторов достижения высокого технического уровня оборудования явилась разра ботанная ОАО «АК «Транснефть» собственная норма тивная база в виде общих и специальных технических требований (ОТТ и СТТ). Реализация данных требова ний обеспечила достижение технического уровня насос ных систем, который сопоставим с уровнем мировых производителей.

Качество изделий было обеспечено современной технологией изготовления с использованием высоко технологичного оборудования: станков и обрабатываю щих центров SCHIESS, DOOSAN, DEMAG, SCHENK, SODIK (рис.1). В последние годы особую остроту получила пробле ма энергосбережения. Как известно, для решения этой проблемы Europump разработал показатель минималь ного индекса эффективности MEI для насосов. В то же время со стороны департамента энергетики США было предложено ввести специальный единый показатель, который бы обязал и производителей насосного обору дования, и владельцев гидравлических систем снизить энергопотребление. Т.е. предполагается, что должен быть один комплексный показатель для системы, а не отдельно для насоса как в Европе, т.к. два показателя могут противоречить друг другу. В этой связи, Hydraulic Institute (HI), который объеди няет на правах членов ассоциации Северо-Американ ские насосостроительные предприятия, создал не сколько комиссий по работе над данной проблемой. Сейчас еще нет окончательного решения по этому по казателю, хотя активно обсуждается такая величина, как PER, представляющая собой некую осредненную мощность, потребляемую насосом при 25%, 50%, 75%, 100% подаче.

В этом вопросе HI также очень тесно работает с на циональным институтом стандартизации ANSI — мно гие стандарты HI являются национальными стандарта ми ANSI/HI, что практически является движущей силой для активного участия различных компаний-конкурен тов совместно с HI в подготовке введения единого ком плексного показателя для системы. Проблема энергосбережения, безусловно, является сложнейшей задачей, она актуальна и требует объеди нения интеллектуальных и финансовых ресурсов мно гих заинтересованных участников. Применительно к нефтепроводным системам ВСТО-1 и ВСТО-2, благо даря тесному взаимодействию ОАО «Гипротрубопро вод» и ОАО «Группа ГМС», задача энергосбережения практически решена за счет введения в насосы смен ных проточных частей, позволяющих достигать мак симально возможных КПД на всех планируемых режи мах работы нефтепровода, а в совокупности с регули рованием частоты вращения роторов насосов частот ными преобразователями либо гидромуфтами решать задачу оптимизации перекачки на текущих режимах.

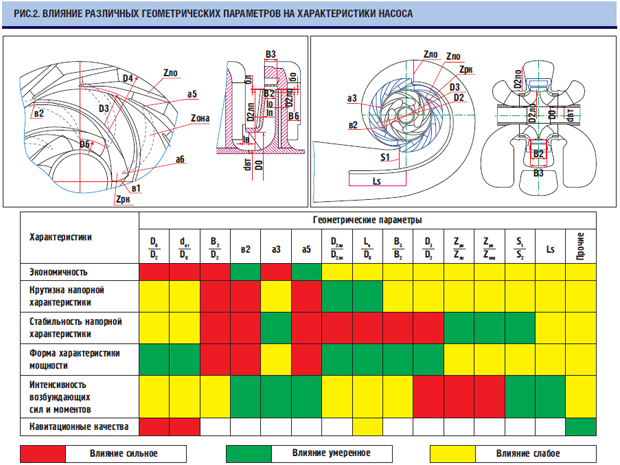

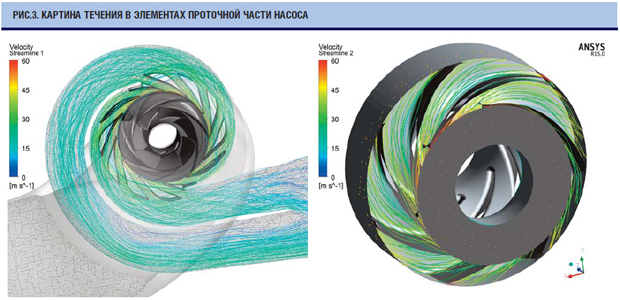

В предлагаемом Группой ГМС насосном оборудова нии реализованы как известные классические техниче ские решения, так и решения, полученные в результате проведенных в предшествующие 50 лет НИР и ОКР. На рис.2 представлено качественное влияние отдельных геометрических параметров конструктивных элементов на основные характеристики насосов. Учет влияния дан ных факторов на стадии проектирования позволяет соз давать изделия оптимальной конструкции и достигнуть максимального уровня экономичности и надежности. В этих целях используются современные программные средства, разработаны различные корпоративные стан дарты, методики и программы. Одним из основных показателей технического уров ня насосного оборудования является энергоэффектив ность, определяемая в основном совершенством его проточной части. Поэтому задача опережающей отра ботки соответствующих проточных частей на базе экс периментальных исследований и с помощью современ ных численных методов CFD (рис.3) была первостепен ной. В настоящее время предприятиями Группы ГМС на коплена база проточных частей (подводы, первые и про межуточные ступени, предвключенные шнекоцентро бежные ступени, отводы) в диапазоне быстроходностей ns = 30–300. Надежность созданного оборудования опирается на численные и экспериментальные исследования основных факторов влияния на работоспособность конструкции:

Для подтверждения работоспособности и ожидаемых характеристик создаваемых насосных агрегатов соору жен уникальный испытательный комплекс (рис.4), обес печивающий возможность проведения испытаний на на турных оборотах, всех требуемых режимах работы, включая аварийные. При этом используются штатные системы жизнеобеспечения и комплектующие: электро двигатели, бустерные насосы, регуляторы скорости вра щения ротора насоса (ЧРП или гидромуфты), системы охлаждения, маслосистемы, системы поддержания теп лового режима и компенсации объема, системы запи рания торцовых уплотнений и др. Общая характеристика испытательного комплекса:

В результате решения изложенной выше задачи и примененных при этом организационных принципов созданы и в настоящее время успешно эксплуатируются (рис.5):

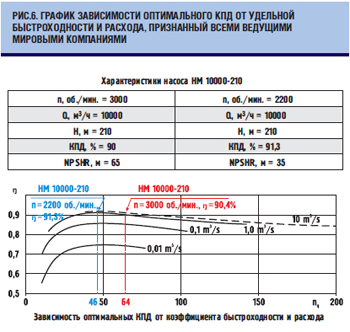

Уровень экономичности насосов соответствует мак симально достижимому в мировой практике. При этом значительно повышено качество и надежность насосных систем. Достаточно сказать, что наработка на отказ — 40 тыс. часов, ресурс — 63 тыс. часов, срок службы — 40 лет. Для обеспечения параметров и экономичной ра боты на разных стадиях развития нефтепровода насосы оснащены сменными проточными частями, а примене ние в подпорных насосах шнекоцентробежных ступеней обеспечивает высокую всасывающую способность. Результаты натурных испытаний и достигнутый тех нический уровень созданных для указанных выше неф тепроводов насосных агрегатов, накопленные знания и опыт проектирования свидетельствуют о том, что по тенциал направлений совершенствования рассматри ваемой техники далеко не исчерпан. В частности, ранее при создании изделий одним из определяющих факторов было принято считать фактор первоначальной стоимости изделия, а стоимость его жизненного цикла во внимание практически не прини малась. Это обстоятельство приводило к стремлению создавать изделия с минимальными весогабаритными характеристиками за счет выбора более высоких частот вращения относительно оптимальных (рис.6). Такие решения, естественно, сопряжены с опреде ленным занижением экономичности и кавитационных качеств создаваемых насосов. Так, проведенный нами анализ характеристик магистральных насосов НМ 10000-210, которые много лет эксплуатируются на дей ствующих нефтепроводах, свидетельствует о том, что их КПД и кавитационные качества действительно могут быть улучшены в случае создания насоса на оптималь ные обороты, в данном случае — на более низкие обо роты. В свою очередь, повышение кавитационных ка честв позволяет увеличить полезный перепад давления на линейном участке между соседними станциями и тем самым увеличить производительность действующих нефтепроводов или увеличить расстояние между стан циями на строящихся нефтепроводах.

В то же время снижение оборотов насосов связано с увеличением их весогабаритных характеристик, не обходимостью применения мультипликаторов или спе циальных электродвигателей с частотными преобразо вателями, увеличением масс и площадей фундаментов и др. Таким образом, при выборе насоса, в частности, при выборе частоты вращения, необходим строгий учет всех факторов, влияющих на стоимость жизненного цикла изделий. Что касается конкретно приведенного примера с насосом НМ 10000-210, то предварительно проведенная оценка стоимости его жизненного цикла свидетельствует о том, что вариант насоса с более низ кими оборотами является предпочтительным. Вместе с тем утверждать, что этот вывод справедлив и для насосов с другим сочетанием параметров, нельзя. В частности, при создании насосного агрегата на подачу до 12000 м3/ч с напором до 380 м проведенный расчет стоимости его жизненного цикла с учетом всех упомя нутых выше факторов показал, что принятая в проекте частота его вращения 3000 об/мин (nq=46) является оп тимальной. Такой результат может быть получен и в ря де других случаев, особенно с подачами менее 7000 м3/ч. При этом, когда кавитационные качества принци пиально влияют на стоимость жизненного цикла изде лия, их улучшение возможно и за счет других техниче ских решений. В частности, за счет установки пред включенных колес (шнеков). И такое решение неодно кратно проверялось, в том числе и на магистральных насосах типа НМ на действующих нефтепроводах. Но это уже процесс дальнейшего совершенствова ния насосов и трубопроводных систем в целом. Научно технические и инженерные центры Группы ГМС рабо тают над данными направлениями, что дает возмож ность утверждать, что путь «от Арбы до ВСТО» может быть продлен, а эффективное взаимодействие насосо строителей и проектантов трубопроводных систем спо собствует достижению наилучших результатов. Назад в раздел |

- Проекты

- | О компании

- | Продукция

- | Услуги

- | Пресс-центр

- | Проекты

- | Справочные материалы

- | Контакты

- | Карта сайта

125252, Москва, ул. Авиаконструктора Микояна, 12

тел.: + 7 (495) 664-81-71

© 2005-2024 АО «ГИДРОМАШСЕРВИС»

Политика обработки персональных данных | Горячая линия Группы ГМС | Ограничение ответственности