Повышение надежности эксплуатации насосного оборудования для систем ППДЭффективность работы систем ППД во многом зависит от надежности и эффективности работы насосного оборудования. Повышение этих показателей зависит от успешности оптимизации режимов работы насосов в сети, совершенствования конструкции насосов и их узлов, применения стойких к перекачиваемой среде материалов и повышения эффективности системы обслуживания и ремонта оборудования на месте эксплуатации. Между тем в настоящее время проблема неправильного подбора насосного оборудования и его рабочих характеристик по-прежнему актуальна. Работа не оптимально подобранного насосного агрегата зачастую сопровождается значительным повышением температуры, снижением ресурса работы подшипников и уплотнений в результате повышенной вибрации, а также кавитацией и перегрузкой электродвигателя.

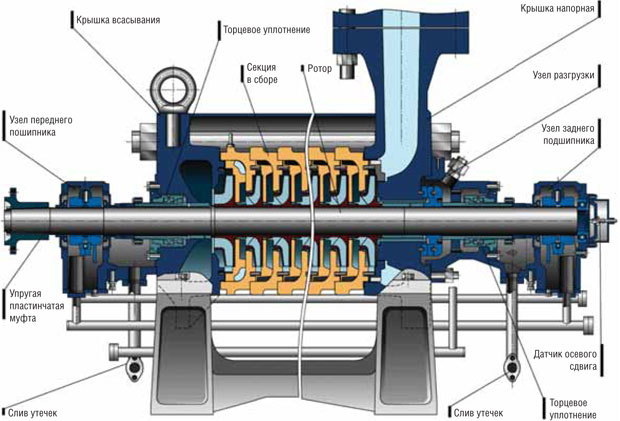

Рис. 1. Насос ЦНС315-1900 Группа ГМС выпускает широкий спектр насосов ЦНС для систем ППД с расходом 30–1000 м³/ч и напором до 2300 метров. За последние годы компания освоила ряд новых сегментов в производстве данного оборудования, позволивших полностью удовлетворить потребность по параметрам насосов для ППД. Насосы выпускаются в различных конструктивных и материальных исполнениях. Среди них центробежный насос ЦНС315–1900 (рис. 1), который позволил закрыть имевшийся «пробел» между насосами ЦНС240 и ЦНС500. По своим габаритам ЦНС315 аналогичен насосам ЦНС180, а единственное отличие заключается в диаметрах входного и напорного патрубков. Таким образом, замена устаревшего насоса в блоке может быть выполнена с минимальными затратами на монтажные работы.

Другой интересной разработкой компании является насос ЦНС500 на параметры 800 м³/ч и 1390 метров. Данный насос спроектирован на базе стандартного насоса ЦНС500 и выполнен в тех же габаритах. Вместе с тем он имеет ряд конструктивных особенностей, таких как наличие шнеко-центробежной ступени, комбинированного разгрузочного устройства и новой проточной части. ОПТИМИЗАЦИЯ РАБОЧИХ УЗЛОВ ЦНС Типовая конструкция насоса ЦНС180 (рис. 2) не менялась уже более 30 лет. Мы проанализировали опыт эксплуатации, ремонта насосов, а также причины выхода из строя и определили основные слабые стороны данного оборудования. В основном это торцовые уплотнения и гидропята. Для повышения надежности данных узлов специалисты нашей компании разработали и внедрили ряд конструктивных решений.

Рис. 3. Гидроциклонная система очистки Так, в случае торцовых уплотнений мы максимально увеличили зазоры между роторными и статорными деталями в местах, где возможен их механический контакт или попадание посторонних включений. Также мы вынесли пружины из зоны прямого воздействия на них перекачиваемой среды и добавили возможность подачи очищенной жидкости путем установки системы гидроциклонов (рис. 3). Принцип работы системы гидроциклонной очистки жидкости заключается в отборе воды с промступени насоса и подачу ее в систему очистки, откуда уже осветленная жидкость поступает в камеры концевых уплотнений, а осадок, содержащий твердые частицы, снова идет на вход насоса, смешиваясь с основным потоком. Система позволяет увеличить ресурс торцовых уплотнений в 3–4 раза.

Сложнее оказалось подобрать вариант оптимизации гидропяты. Как известно, при нормальных режимах работы насоса гидропяты не имеют механического контакта друг с другом. Однако при переходных режимах, а также в моменты пуска и останова насоса такой контакт все же возможен, что нередко приводит к чрезмерному износу и задиру колец. В связи с этим сегодня мы предлагаем комплектовать насосы специальным упорным подшипником, обеспечивающим гарантированный зазор в устройстве разгрузки для исключения механического контакта колец во время пуска и останова насоса. Также он служит для профилактики заклиниваний насоса вследствие падения давления на приеме. Насос, оснащенный таким упорным подшипником, выпускается под маркой ЦНСз (рис. 4).

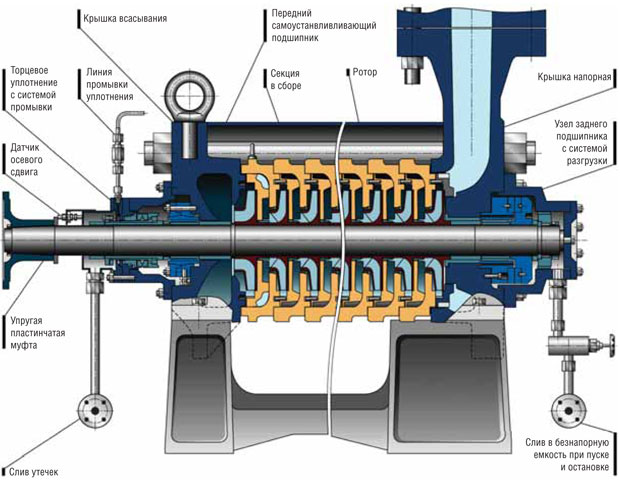

Рис. 5. Насос ЦНСп с оппозитным расположением рабочих колес Еще одна модификация насоса типа ЦНС — это насос со встречным расположением групп ступеней (по так называемой схеме «спина-к-спине»), марки ЦНСп (рис. 5, 6). Такая схема позволяет разгрузить ротор от осевых сил, исключить из конструкции насоса узел гидропяты. Разгрузка остаточного осевого усилия, действующего на ротор, осуществляется с помощью гидродинамического самоустанавливающегося упорного подшипника.

Насос типа ЦНС-3 (рис. 7) со встроенными подшипниками, работающими на перекачиваемой среде. Такая конструкция насоса позволила отказаться от использования маслосистемы, а также одного из концевых уплотнений, улучшить динамику ротора и понизить уровень вибрации за счет уменьшения межопорного расстояние. Насосы этого типа мы рекомендуем применять на месторождениях с хорошо налаженной системой очистки жидкости.

На сегодняшний день насосы типа ЦНС доступны в трех вариантах материального исполнения: обычном, коррозионностойком и износо-коррозионностойком. В первом случае, проточная часть и детали щелевых уплотнений изготавливаются из стали типа 20Х13 и 30Х13. Входные и напорные крышки — из стали 25Л с коррозионно-стойкими наплавками, вал — сталь 40ХФА. Такой насос применяется в основном для перекачки чистой воды без содержания сероводорода. Коррозионностойкое исполнение подразумевает изготовление проточной части и деталей щелевых уплотнений из стали типа КС14 и ВНЛ, вал — из стали 14Х17Н2. Насос в коррозионностойком исполнении применяется для перекачки жидкостей с содержанием сероводорода до 100 мг/л. В случае износо-коррозионностойкого исполнения проточная часть и детали щелевых уплотнений изготавливаются из стали типа 12Х18Н12М3ТЛ со спецнаплавками. С помощью такого насоса можно осуществлять перекачку жидкостей с содержанием сероводорода до 300 мг/л. РЕМОНТ И ОБСЛУЖИВАНИЕ В настоящее время на многих объектах ППД практикуются различные варианты ремонта оборудования. Это, прежде всего, планово-предупредительный ремонт, который проводится через фиксированное количество рабочих часов. К недостаткам такого ремонта следует отнести низкий коэффициент использования деталей (из-за частых снятий), выполнение неоправданно большого объема ремонтных работ и недоиспользование индивидуальных ресурсов большинства деталей. Кроме того, на случай внезапных отказов необходимо иметь в своем арсенале большой обменный фонд запасных частей. Рассмотрим другую ситуацию — ремонт после отказа. Как правило, аварийный ремонт сопровождается большими материальными издержками: отказ оборудования может привести к серьезным последствиям, влекущим за собой резкое сокращение объемов перекачки, длительный простой насоса и снижение уровня безопасности эксплуатации объекта. Оптимальным видом ремонта, по нашему мнению, представляется ремонт по состоянию. Проведение непрерывного контроля и измерения параметров, определяющих техническое состояние деталей, обеспечивает поддержание заданного уровня их надежности при эксплуатации и более полное использование индивидуальных ресурсов. Элементы подвергаются замене только в тех случаях, когда значение прогнозируемого параметра приблизилось к предельному уровню. Такой ремонт позволяет сократить трудозатраты на обслуживание и расход дорогостоящих узлов и деталей. Средняя наработка деталей между заменами увеличивается при этом в 1,5–2 раза, а затраты на ремонт и восстановление работоспособности узлов, напротив, сокращаются в 1,5 раза. ВЫВОДЫ Подводя итоги, стоит еще раз отметить несколько ключевых моментов. Во-первых, для надежной и эффективной работы насоса необходимо, чтобы он полностью соответствовал сети по рабочим параметрам и материальному исполнению. Во-вторых, для повышения эффективности системы технического обслуживания и ремонта насосного оборудования необходимо дополнительно комплектовать его системами мониторинга и приборами КИП, позволяющими проводить непрерывный контроль параметров, определяющих техническое состояние узлов и деталей насоса. И третье — меры по обеспечению надежности насосного оборудования систем ППД будут эффективными только в случае тесного взаимодействия производителя оборудования и эксплуатирующей организации. РОДЕНКО Олег Владимирович

Журнал «Инженерная практика», № 7, 2012 Назад в раздел |

- Проекты

- | О компании

- | Продукция

- | Услуги

- | Пресс-центр

- | Проекты

- | Справочные материалы

- | Контакты

- | Карта сайта

125252, Москва, ул. Авиаконструктора Микояна, 12

тел.: + 7 (495) 664-81-71

© 2005-2024 АО «ГИДРОМАШСЕРВИС»

Политика обработки персональных данных | Горячая линия Группы ГМС | Ограничение ответственности