Результаты опытно-промышленных испытаний секционного насоса GP-200/11x500-mРазработка месторождений полезных ископаемых открытым и подземным способом в подавляющем большинстве случаев сопровождается поступлением воды в горные выработки из подземных водоносных горизонтов, а также путём инфильтрации поверхностных вод и осадков. Поступающие воды ухудшают условия и безопасность работы как людей, так и машин, и отрицательно влияют на физические свойства окружающих горных пород. Таким образом, мероприятия по осушению горных массивов являются основополагающими при освоении месторождений полезных ископаемых. В технико-экономической оценке работы подземных рудников и шахт, после введения их в эксплуатацию и выхода на проектную мощность, на первый план выходит энергоэффективность стационарных водоотливных установок, длительность межремонтных циклов и затраты, связанные с техническим обслуживанием и ремонтом насосного оборудования. [1]. Опытно-промышленные испытания включали следующие задачи:

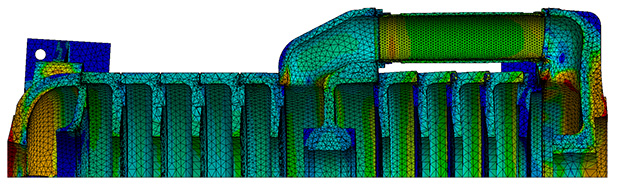

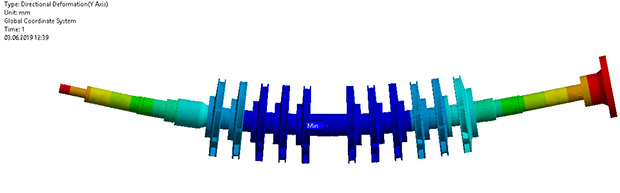

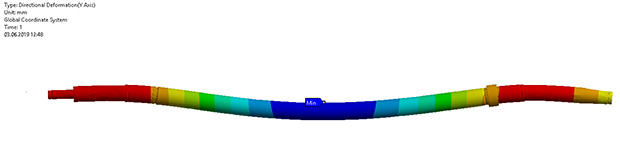

Для решения поставленных задач были задействованы компетенции АО «ГМС Ливгидромаш» в области разработки насосов для нефтяной промышленности, а именно: применение насосов с оппозитным («спина-к-спине») расположением рабочих колес. Насосы данной конструкции успешно эксплуатируются в установках повышения пластового давления (ППД) для перекачивания среды, сопоставимой по химическому составу с коррозионно-агрессивными высокоминерализованными хлоридно-кальциевыми рассолами Среднекембрийского водоносного комплекса. Такой тип оборудования (секционные многоступенчатые насосы с расположением рабочих колес по схеме «спина-к-спине») позволяет разгрузить ротор насоса от осевых усилий, что дает возможность исключить из конструкции насоса гидравлическую пяту, а возникающую остаточную силу компенсировать разгрузочным барабаном. Показатели работоспособности барабана существенно выше чем у разгрузочной пяты, что неоднократно подтверждалось опытом эксплуатации питательных насосов в котлоагрегатах ТЭЦ. Насос с оппозитным расположением рабочих колес в своем классическом виде имеет 3 крышки: 2 торцевые и 1 промежуточную, каждая из которых включает 2 опорные поверхности. Напорный патрубок при этом расположен в промежуточной крышке. По этим причинам классический вариант конструкции насоса не может удовлетворять условиям о его полной привязке к существующей трубопроводной системе КГВУ. С целью обеспечения требования по адаптации насоса к существующим трубопроводам напорный патрубок перенесен с промежуточной крышки на торцевую, для чего в конструкцию насоса была введена дополнительная переводная труба. Перенос напорного патрубка на торцевую крышку позволил также снизить нагрузку на центральную секцию насоса, что, в свою очередь, позволило исключить из конструкции две средние опоры корпуса. Тем самым было выполнено условие по привязке оборудования к существующим фундаментам и трубопроводам. [3]. При проектировании насоса, в соответствии с последними требованиями в области машиностроения и программными возможностями Головного научно-технического центра АО «ГМС Ливгидромаш», был проведен комплекс расчетов, включающий прочностные расчеты корпусных деталей и разъемных соединений (Рис. 1), расчеты динамики собственных частот ротора и расчеты остаточных осевых сил при разных значениях зазоров в щелях для выбора оптимального диаметра разгрузочного барабана (Рис. 2 и Рис. 3). [2].

Рис. 1. Прочностные расчеты корпусных деталей и разъемных соединений

Рис.2. Расчет прогиба ротора

Рис. 3. Расчет динамики собственных частот ротора

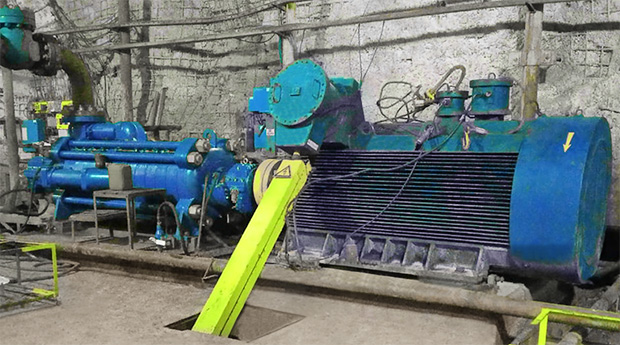

Натурные испытания на стенде завода АО «ГМС Ливгидромаш» подтвердили требуемые параметры насоса. Промышленные испытания длительностью 10 месяцев в условиях подземного рудника «Удачный»им. Б.Ф. Андреева показали, что эксплуатация насоса неразрывно связана с его частыми пусками и остановами, негативно сказывающимися на сроке службы упорного подшипника, а наличие в перекачиваемой жидкости механических примесей высокой твердости вызывает интенсивный износ щелевых уплотнений рабочих колес, а также способствует увеличению зазоров между группами ступеней и разгрузочными втулками. При этом, по окончании испытаний снижение производительности насоса не превысило 15% от паспортных параметров (Рис. 4).

Рис. 4. Насос на месте эксплуатации Плановая ревизия насоса по истечении 10 месяцев промышленных испытаний показала, что увеличение зазоров произошло, в основном, за счет износа роторных элементов – сменных бандажных колец и роторных втулок. Незначительные размывы входных участков лопаток направляющих аппаратов, вызванные наличием в перекачиваемой жидкости механических примесей высокой твердости, не будут приводить к снижению параметров насоса при дальнейшей эксплуатации. Подача затворной жидкости минимизировала износ концевых уплотнений вала. Опорные подшипники скольжения практически не подверглись износу. В ходе ревизии была выполнена замена бандажных колец рабочих колес, роторных и статорных втулок, а также уплотнений между группами ступеней. При после ревизионном пуске насос обеспечил паспортные параметры по производительности и напору. Для оценки экономической значимости от внедрения насоса данного типа применялась традиционная методика расчета, основанная на сопоставлении количества израсходованных запасных частей за 10 месяцев работы нового и ранее используемого оборудования, помноженного на их стоимость, с учетом коэффициента инфляции, принятого Минфином РФ. Используя наработанную статистику по капитальным ремонтам ранее эксплуатируемого оборудования и экспертную оценку количества капитальных ремонтов нового оборудования при горизонте планирования 5 лет, экономический эффект от внедрения новой техники можно оценить в сумму 35-37 млн. руб. О.И. Бражник, заместитель начальника управления оборудования для горнометаллургического комплекса АО «ГИДРОМАШСЕРВИС»(Группа ГМС)

Список литературы 1. Гришко А.П. Стационарные машины. Том 2. Рудничные водоотливные, вентиляторные и пневматические установки - Москва, издательство «Горная Книга», 2007 – 239 с. ISBN 978-5-98672-049-4.

Назад в раздел |

- Проекты

- | О компании

- | Продукция

- | Услуги

- | Пресс-центр

- | Проекты

- | Справочные материалы

- | Контакты

- | Карта сайта

125252, Москва, ул. Авиаконструктора Микояна, 12

тел.: + 7 (495) 664-81-71

© 2005-2024 АО «ГИДРОМАШСЕРВИС»

Политика обработки персональных данных | Горячая линия Группы ГМС | Ограничение ответственности