Исследование особенностей процесса разделения водонефтяных эмульсий в центробежном сепараторе с крыльчаткой Обводнение продукции скважин нефтяных месторождений в процессе их разработки осложняет добычу, сбор и подготовку нефти в связи с образованием водонефтяных эмульсий, обладающих высокими вязкостью и стойкостью к разрушению [1]. Актуальной проблемой на нефтепромыслах является подготовка подтоварной воды для ее последующего использования в системе поддержания пластового давления (ППД) в соответствии с требованиями отраслевого стандарта. Обводнение продукции скважин нефтяных месторождений в процессе их разработки осложняет добычу, сбор и подготовку нефти в связи с образованием водонефтяных эмульсий, обладающих высокими вязкостью и стойкостью к разрушению [1]. Актуальной проблемой на нефтепромыслах является подготовка подтоварной воды для ее последующего использования в системе поддержания пластового давления (ППД) в соответствии с требованиями отраслевого стандарта.

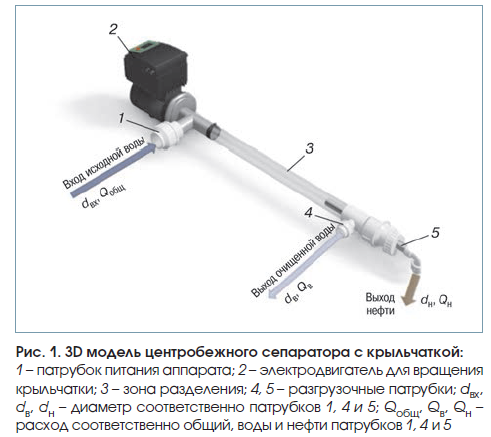

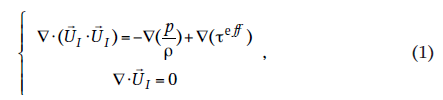

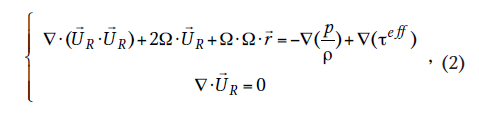

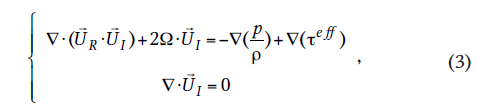

Одним из эффективных способов очистки воды является разделение водонефтяных эмульсий в поле центробежных сил с использованием аппаратов гидроциклонного типа [1–7]. Накопленный опыт промышленной эксплуатации цилиндроконических гидроциклонов, особенно при разделении неоднородных дисперсных систем жидкость – жидкость, показывает, что данный процесс происходит недостаточно качественно [3]. Для более эффективного и качественного разделения была предложена [5] конструкция проточного центробежного сепаратора с крыльчаткой (рис. 1). Конструкция разработанного аппарата отличается от обычного цилиндроконического гидроциклона наличием вращающейся крыльчатки, отсутствием конуса и однонаправленным перемещением разделяемой смеси от питающего патрубка к разгрузочным патрубкам. Основные показатели разделения в центробежном сепараторе с крыльчаткой, как и в гидроциклонах, в первую очередь зависят от гидродинамических условий в аппарате и его эксплуатационных характеристик. В работах [8, 9] были проведены теоретические и экспериментальные исследования гидродинамики в разработанном аппарате, верификации расчетной модели сепаратора и определены оптимальные параметры работы аппарата, обеспечивающего качественное разделение водонефтяной смеси: расход входящего потока; длина зон рециркуляции и разделения (сепарации); частота вращения крыльчатки. Полученные результаты свидетельствуют об удовлетворительном соответствии опытных и расчетных данных, что дает возможность применения использованной математической модели для исследования и оптимизации процесса разделения в сепараторе. По результатам исследований установлено, что при выборе конструкции таких устройств следует учитывать влияние не только этих параметров, но и других геометрических параметров и эксплуатационных характеристик аппарата. В связи с отмеченным целью данной работы являлось исследование влияния на процесс разделения эмульсий геометрических параметров и эксплуатационных характеристик аппарата, таких как диаметры сливных разгрузочных патрубков (dв, dн,) и распределение расхода обрабатываемой среды между разгрузочными патрубками Qв и Qн . В задачи работы входили построение геометрической и расчетной моделей центробежного сепаратора, численное моделирование процесса и определение влияния указанных параметров на процесс разделения водонефтяной эмульсии. При моделировании конструкции центробежного сепаратора применяли 3D моделирование в программе Autodesk Inventor, при численном моделировании – метод СFDанализа в программеOpenFOAM. Результаты исследования и их обсуждение Исходя из результатов предыдущих исследований [8] для решения поставленных задач были скорректированы геометрическая и расчетная модели сепаратора. В качестве расчетной области рассматривалось внутреннее пространство сепаратора, в том числе разгрузочные патрубки. Модель была просчитана на стационарном решателе для несжимаемого турбулентного потока, использующем SIMPLE-алгоритм для совместного решения уравнений скорости и давления (SimpleFOAM). Вращение учитывалось введением неинерциальной системы отсчета, связанной с крыльчаткой. В такой системе ротор неподвижен, но уравнения движения требуют введения дополнительных слагаемых, учитывающих центробежную и кориолисову силы (MRF-подход, метод подвижных систем отсчета). При этом система уравнений Навье –Стокса решается следующим образом: для неподвижной (инерциальной) системы отcчета

для вращающейся системы отсчета

где Выбор данного подхода обусловлен тем, что по сравнению с динамической сеткой не требуются пересчет на каждом временном шаге положения сетки и дополнительного определения перетоков между несогласованными ячейками, которые возникают на границе вращающейся и неподвижной частей сетки, поэтому временные затраты снижаются.

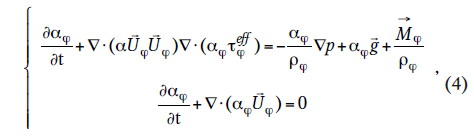

Для описания движения потока с учетом его неоднородности проведен расчет на многофазном решателе twoPhaseEulerFoam, использующем континуальный подход, при котором обе фазы представляются как движущиеся друг в друге сплошные среды, взаимодействующие между собой (двухжидкостный подход). При этом уравнения неразрывности и движения записываются для каждой фазы отдельно

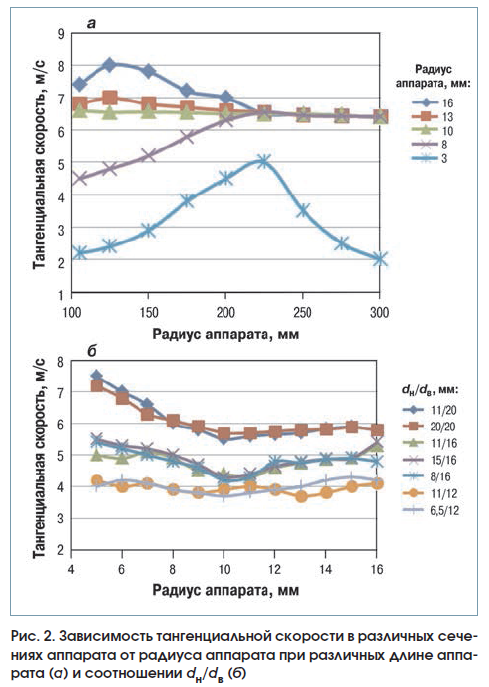

где φ – фаза; Система (4) дополняется замыкающими соотношениями, определяющими межфазные силы: трения; присоединенной массы; подъемную и дополнительную сопротивления, возникающую при турбулентном обтекании частиц среды. Вращение ротора для многофазных расчетов также моделировалось методом подвижных систем отсчета. Учет турбулентности проводился RANS-методом (методом напряжений Рейнольдса), использовалась kw-SST модель. На первом этапе был проведено исследование влияния диаметра питающего патрубка dвх размеров сливных разгрузочных патрубков dв,dн, а изменение тангенциальной скорости. Расход составлял 1–2,2 м3/ч, частота вращения крыльчатки – 2000–3000 мин-1, так как на данных режимах происходит наилучшее формирования «жгута» нефти [8]. По результатам расчетов было построено распределение тангенциальной скорости по длине и радиусу центробежного сепаратора, приведенное на рис. 2, а. Аналогичные профили получены для других геометрических размеров аппаратов при различных режимах его работы. Анализ расчетных данных показывает, что профиль тангенциальной скорости после некоторого участка стабилизации потока, длина которого составляет примерно 0,5 общей длины зоны разделения, в любом сечении центробежного сепаратора практически не изменяется по радиусу до сливного патрубка 5. При радиусах, меньших радиуса сливного патрубка 5, до границы воздушного столба наблюдается рост тангенциальной скорости во всех исследуемых режимах работы центробежного сепаратора с последующим резким выравниванием этих значений.  Установлено также (см. рис. 2, б), что при постоянных значениях диаметра патрубка выхода очищенной воды 4 dв и диаметр патрубка выхода нефти dн, ни соотношение dн/dв не влияет на тангенциальную скорость. Диаметр патрубка dв не только определяет область достоверного усреднения в соответствии с принятым допущением о распределении тангенциальной скорости в центробежном сепараторе, но и существенно влияет на абсолютные значения тангенциальной скорости жидкости в отличие от скорости в цилиндроконическом гидроциклоне [3], где профиль не зависит от диаметров dв и dн. Установлено также (см. рис. 2, б), что при постоянных значениях диаметра патрубка выхода очищенной воды 4 dв и диаметр патрубка выхода нефти dн, ни соотношение dн/dв не влияет на тангенциальную скорость. Диаметр патрубка dв не только определяет область достоверного усреднения в соответствии с принятым допущением о распределении тангенциальной скорости в центробежном сепараторе, но и существенно влияет на абсолютные значения тангенциальной скорости жидкости в отличие от скорости в цилиндроконическом гидроциклоне [3], где профиль не зависит от диаметров dв и dн.

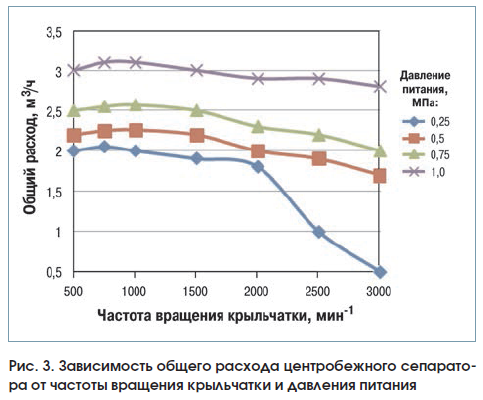

Изучение поля тангенциальной скорости жидкости в разработанном центробежном сепараторе позволило установить общее ее распределение в аппарате и получить конкретные зависимости, которые дальше будут использованы при исследовании влияния распределения расхода обрабатываемой среды между разгрузочными патрубками Qв, Qн на процесс разделения водонефтяной эмульсии на втором этапе. В качестве объектов изучения на втором этапе была выбрана также конструкция центробежного сепаратора, но с dн/dв = 11/20. Исследования выполнялись при том же расходе (0,5–3,3 м3/ч) и частоте вращения крыльчатки – 500–3000 мин-1. На рис. 3 приведены расходные характеристики центробежного сепаратора при различных давлениях питания. Из него следует, то общий расход Qобщ, а также расход слива Qн и распределение потоков между  разгрузочными патрубками в центробежном сепараторе с крыльчаткой имеют явную тенденцию повышения с ростом давления питания. При всех исследованных давлениях питания общая производительность и расход слива остаются практически постоянными до частоты вращения крыльчатки, равной порядка 1800 мин-1. При дальнейшем увеличении частоты вращения Qобщ и Qн резко уменьшаются за счет интенсивного развития воздушного столба в центральной зоне аппарата, создающего дополнительное сопротивление сливу нефти. Подобное изменение данных показателей наблюдалась при исследовании расходных характеристик сепаратора с лопатками другой конфигурации. Таким образом, все указанные характерные закономерности и выводы подтверждаются при работе на более низких давлениях питания, об этом свидетельствуют результаты опытов, часть которых представлена в работе [4]. разгрузочными патрубками в центробежном сепараторе с крыльчаткой имеют явную тенденцию повышения с ростом давления питания. При всех исследованных давлениях питания общая производительность и расход слива остаются практически постоянными до частоты вращения крыльчатки, равной порядка 1800 мин-1. При дальнейшем увеличении частоты вращения Qобщ и Qн резко уменьшаются за счет интенсивного развития воздушного столба в центральной зоне аппарата, создающего дополнительное сопротивление сливу нефти. Подобное изменение данных показателей наблюдалась при исследовании расходных характеристик сепаратора с лопатками другой конфигурации. Таким образом, все указанные характерные закономерности и выводы подтверждаются при работе на более низких давлениях питания, об этом свидетельствуют результаты опытов, часть которых представлена в работе [4].

Анализ расчетного распределения общего расхода между двумя разгрузочными патрубками центробежного сепаратора показал, что соотношение выходящих потоков определяется отношением площадей отверстий разгрузочных патрубков [4]

где Fв, Fн - площадь поперечного сечения патрубков выхода соответственно воды 4 и нефти 5, м3/ч; k = 1,4 – коэффициент [4]; а = 1 – показатель степеней. Предложенная зависимость (5) является универсальной для данного типа аппаратов и может использоваться для расчета расходных характеристик центробежного сепаратора как с тремя, так и с большим числом патрубков разгрузки. Зная конструктивные размеры аппарата, физико-химические свойства и необходимый общий расход разделяемой смеси, можно рассчитать расходные характеристики прямоточного центробежного сепаратора с крыльчаткой с разгрузкой продуктов по нескольким радиусам. Таким образом, разработана модель центробежного сепаратора с крыльчаткой и проведены расчеты, по результатам которых исследовано влияние геометрических параметров и эксплуатационных характеристик аппарата на процесс разделения водонефтяной смеси. По полученным данным подробно изучено поле тангенци-альных скоростей жидкости в разработанном центробежном сепараторе. Это позволило получить общее представление о распределении указанных скоростей в объеме аппарата и получить конкретные зависимости их распределения по длине и радиусу центробежного сепаратора, а также зависимости распределения общего расхода между разгрузочными патрубками центробежного сепаратора. Результаты работы послужат основой для следующих исследований и будут интересны инженерам-конструкторам и проектировщикам, занимающимся решением проблем гидромеханических процессов разделения гетерогенных систем. Список литературы 1. Кутепов А.М., Терновский И.Г., Кузнецов А.А. Гидродинамика гидроциклонов//ЖПХ. – 1980. – Т. 53. – № 12. – С. 2676–2681. 2. Мансуров Р.И., Бриль Д.М., Емков А.А. Основные направления в развитии техники и технологии подготовки нефти и очистки воды на промыслах//Нефтяное хозяйство. – 1990. – № 9. – С. 54–62. 3. Мустафаев А.М., Гутман Б.М. Теория и расчет гидроциклона. – Баку: Маариф, 1969. – 172 с. 4. Терновский И.Г., Кутепов А.М. Гидроциклонирование. – М.: Наука, 1994. – 350 с. 5. Тимербаев А.С. Исследование физико-химического способа очистки воды для систем ППД с применением центробежного сепаратора с крыльчаткой//Всероссийская научно-практическая конференция «Новые технологии – нефтегазовому региону»//Сборник трудов в 2 томах. – Т. 2. – Тюмень: ТюмГНГУ, 2012. – 284 с. 6. Guangdong Guo. Songsheng Deng Research on Dispersed Oil Droplets Breakage and Emulsification in the Dynamic Oil and Water Hydrocyclone// Advance Journal of Food Science and Technology. – 2013. – 5 (08). – Р. 1110–1116. 7. Panfeng Z., Songsheng D., Fulun Z. Numerical analysis on the characteristics of fluid motion within dynamic hydroclone//Proceeding of the World Congress on Engineering and Technology. – 2011. – Р. 295. – 298. 8. Тимербаев А.С., Таранова Л.В. Верификация численной модели процесса разделения водонефтяной смеси в центробежном сепараторе//Современные проблемы науки и образования. – 2014. – № 5, URL: www.science-education.ru/119-14839 (дата обращения: 24.10.2014). 9. Тимербаев А.С., Таранова Л.В. Численное моделирование процесса разделения водонефтяных эмульсий в центробежном сепараторе//Фундаментальные исследования. – 2014. – № 9 (ч. 3). – С. 547–551. Назад в раздел |

- Проекты

- | О компании

- | Продукция

- | Услуги

- | Пресс-центр

- | Проекты

- | Справочные материалы

- | Контакты

- | Карта сайта

125252, Москва, ул. Авиаконструктора Микояна, 12

тел.: + 7 (495) 664-81-71

© 2005-2024 АО «ГИДРОМАШСЕРВИС»

Политика обработки персональных данных | Горячая линия Группы ГМС | Ограничение ответственности