Винтовые компрессорные установки для рационального использования попутного нефтяного газаВ соответствии с государственными программами рационального использования природных ресурсов и сокращения вредных выбросов в атмосферу проводится серьезная работа по доведению месторождений до уровня современных требований. В этой области винтовые компрессорные установки, производимые ОАО «Казанькомпрессормаш» (входит в Группу ГМС) на базе разработок ЗАО «НИИТУРБОКОМПРЕССОР им. В. Б. Шнеппа», получили широкое применение в технологиях рационального использования попутного нефтяного газа. В последние годы в нефтяной отрасли России значительное внимание уделяется вопросу утилизации попутного нефтяного газа (ПНГ). Очевидным является то, что осуществление мероприятий по использованию ПНГ невозможно без современных технологий и эффективного оборудования. В рамках реализации проекта по рациональному использованию ПНГ компания ОАО «Казанькомпрессормаш» (Группа ГМС) предлагает винтовые маслозаполненные компрессорные установки (КУ) в блочно-контейнерном исполнении, предназначенные для подготовки газа в основных процессах использования ПНГ на месторождениях: применение в качестве топлива с целью выработки электроэнергии и транспортировки по газопроводам для дальнейшей переработки. В конструкцию КУ внедрены запатентованные технические решения, позволяющие компримировать газ различного качества, идущий как с первых, так и с последних ступеней сепарации. Суть технических решений заключается в применении одно- или двухконтурной системы смазки, имеющей автономные системы поддержания оптимальных температур. Одноконтурная (общая) система применяется для компримирования «легких» неагрессивных газов, двухконтурная (раздельная) — для «тяжелых» и агрессивных газов. ОСОБЕННОСТИ ПОДГОТОВКИ ПНГ ПРИ КОМПРИМИРОВАНИИ «ЛЕГКИХ» НЕАГРЕССИВНЫХ ГАЗОВ  Одноконтурная система смазки Одноконтурная система смазки

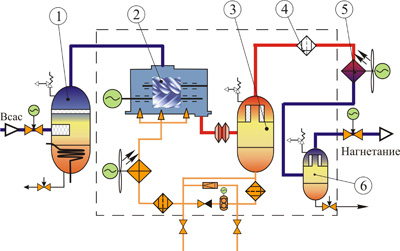

1 — входной сепаратор; 2 — компрессор; 3 — маслоотделитель; 4 — коалесцентный фильтр; 5 — газоохладитель; 6 — концевой сепаратор Компримируемый газ через входной сепаратор, где происходит его очистка от твердых частиц и жидких фракций, подается в компрессор и, перемешиваясь с впрыскиваемым маслом, сжимается до требуемого давления. Далее, газомаслянная смесь поступает в маслоотделитель с трехступенчатой системой отделения и каскад коалесцентных фильтров, где обеспечивается эффективная очистка газа от масла. Масло после отделения возвращается в маслобак, находящийся под давлением нагнетания. Для исключения выпадения конденсата после КУ на трубопроводе нагнетания после коалесцентных фильтров устанавливается газоохладитель. В газоохладителе газ охлаждается до температуры ниже точки росы, при этом происходит выпадение конденсата, который отделяется в концевом сепараторе и удаляется через автоматическую дренажную систему. На выходе КУ содержание масла в сжатом газе составляет не более 3ррm (мг/кг). Масло из маслобака через фильтры масла и маслоохладитель за счет перепада давления (или с помощью насоса) подается на впрыск компрессора, к подшипникам и концевому уплотнению (общая система смазки). В состав КУ входит автоматическая система поддержания оптимальной температуры газа в маслоотделителе, которая подбирается в зависимости от состава газа и исходя из условий исключения конденсации «тяжелых» компонентов газа, растворяющихся в маслах, что позволяет увеличить срок службы масла и снизить эксплуатационные затраты. ОСОБЕННОСТИ ПОДГОТОВКИ ПНГ ПРИ КОМПРИМИРОВАНИИ «ТЯЖЕЛЫХ» И АГРЕССИВНЫХ ГАЗОВ  Двухконтурная система смазки Двухконтурная система смазки

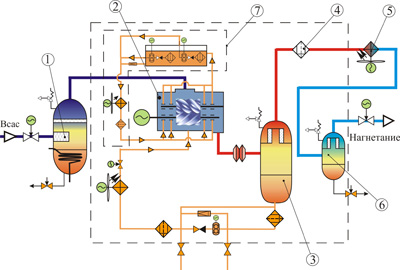

1 - входной сепаратор; 2 - компрессор; 3 - маслоотделитель; 4 - коалесцентный фильтр; 5 - газоохладитель; 6 - концевой сепаратор; 7 - агрегат системы смазки Особенностью подготовки ПНГ КУ ОАО «Казанькомпрессормаш» (Группа ГМС) при компримировании «тяжелых» и агрессивных газов является наличие двухконтурной (раздельной) системы смазки, включающей первый контур для впрыска масла в рабочую полость компрессора и второй контур для подвода масла к подшипникам и уплотнениям. Первый контур имеет систему автоматического поддержания оптимальной температуры газа в маслоотделителе, аналогичную КУ для компримирования «легких» неагрессивных газов. Второй контур имеет систему автоматического поддержания оптимальной температуры масла, подаваемого к подшипникам и уплотнениям. В контуре подвода масла к подшипникам и уплотнениям полностью отсутствует контакт масла со сжимаемым газом. Также контуры системы смазки имеют возможность автоматического поддержания оптимальной температуры газа в маслоотделителе и температуры масла в коллекторе подвода масла к подшипникам и уплотнениям. Это повышает долговечность подшипников, надежность КУ в целом при сжатии загрязненных, агрессивных газов и газов, содержащих компоненты, конденсирующиеся в процессе сжатия и растворяющиеся в маслах. Также повышается надежность при эксплуатации КУ в тяжелых технологических и климатических условиях, при этом требования к качеству масла в контуре впрыска масла в рабочую полость могут быть значительно снижены. Вышеперечисленные инженерные решения позволяют значительно увеличить надежность КУ, использовать недорогие отечественные масла и снизить эксплуатационные затраты. В 2011–2012 годах инженеры ОАО «Казанькомпрессормаш» (Группа ГМС) ввели в эксплуатацию ряд КУ для рационального использования ПНГ, часть из которых, предназначеных для компримирования «тяжелых» газов, выполнена с двухконтурной системой смазки.

Компрессорные установки с раздельной системой смазки для транспортировки ПНГ

ОАО «Казанькомпрессормаш» (Группа ГМС) обладает всеми технологическими и производственными ресурсами, которые позволяют изготавливать и поставлять на российский и зарубежный рынки качественные и надежные винтовые компрессорные установки и компрессорные станции для компримирования ПНГ различного состава производительностью от 2 до 100 м3/мин (в одном корпусе) и конечным давлением 5,0 МПа.

Миронов В.Н.

Паранин Ю.А.

www.spec-technika.ru сентябрь – октябрь № 09 – 10 (98) 2012 Назад в раздел |

- Проекты

- | О компании

- | Продукция

- | Услуги

- | Пресс-центр

- | Проекты

- | Справочные материалы

- | Контакты

- | Карта сайта

125252, Москва, ул. Авиаконструктора Микояна, 12

тел.: + 7 (495) 664-81-71

© 2005-2024 АО «ГИДРОМАШСЕРВИС»

Политика обработки персональных данных | Горячая линия Группы ГМС | Ограничение ответственности

За последние 5 лет компанией поставлено порядка 60 компрессоров марки ТАКАТ различного исполнения для систем утилизации ПНГ.

За последние 5 лет компанией поставлено порядка 60 компрессоров марки ТАКАТ различного исполнения для систем утилизации ПНГ.